Predictive Maintenance: Die größten Herausforderungen für Unternehmen

Wie bereits im ersten Teil der Blog-Serie „Predictive Maintenance: Die Wartung von Morgen in der Industrie 4.0“ beschrieben, ermöglicht der Einsatz von vorausschauender Wartung noch nie dagewesene Transparenz in den Bereichen Produktion, Aftersales sowie Forschung & Entwicklung. Ebenso wurde darüber berichtet, wie mit Hilfe dieser neuen Technologie Störungen einzelner Prozess- und Steuerungsabläufe ermittelt bzw. vermieden werden können.

Wie bereits im ersten Teil der Blog-Serie „Predictive Maintenance: Die Wartung von Morgen in der Industrie 4.0“ beschrieben, ermöglicht der Einsatz von vorausschauender Wartung noch nie dagewesene Transparenz in den Bereichen Produktion, Aftersales sowie Forschung & Entwicklung. Ebenso wurde darüber berichtet, wie mit Hilfe dieser neuen Technologie Störungen einzelner Prozess- und Steuerungsabläufe ermittelt bzw. vermieden werden können.

In diesem Artikel wollen wir der Frage auf den Grund gehen, vor welchen Herausforderungen Produktionsunternehmen und „Datensammler“ stehen, bis sie Erkenntnisse mit profitablen Gewinnaussichten erzielen.

Welche Daten liefern die nötigen Informationen, um die Mehrwerte von Predictive Maintenance zu nutzen?

Einer der wohl wichtigsten Aspekte dabei ist die Erhebung wertvoller und informationsreicher Daten.

Neben der Innovationsfähigkeit für Unternehmen ist ein wichtiger Aspekt bislang etwas in den Hintergrund geraten: Der Gewinn bzw. der Mehrwert für den Kunden. Auch wenn der Otto Normalverbraucher im B2C-Umfeld bereits sehr großzügig mit der Bekanntgabe persönlicher Daten umgeht, so haben gerade Unternehmen im B2B-Bereich hier noch einen steinigen Weg vor sich. Sie müssen mit intensiver Überzeugungsarbeit beim Kunden punkten. Mit Fokus auf eine „Win-Win-Situation“ durch das Sammeln und Analysieren von Daten, gilt es daher, mit höchster Priorität bestehende Zweifel und Ängste vor Missbrauch sensibler Unternehmensdaten auszuräumen und die Vorteile mithilfe von Erfahrungswerten erfolgreicher Projekte zur Qualitäts- und Gesamtwirtschaftlichkeit zu untermauern. Keine leichte Aufgabe.

Gerade die Vielfalt und Menge an (Live)-Daten von gleichartigen, standortunabhängigen Maschinentypen bietet beste Voraussetzungen für einen aussagekräftigen Parameterabgleich. Gepaart mit kombiniertem und langfristig gesammeltem Erfahrungswissen verschiedener Serviceabteilungen ergibt sich daraus eine perfekte Basis für Optimierungs– und Effizienzsteigerungen von Prozessen, Produkten oder Services. Ein Beispiel hierfür ist das frühzeitige Erkennen von vom Standard abweichender Parameter, die Verkürzung von Stillständen oder die Optimierung des Wirkungsgrades der Maschinen und Anlagen.

Die richtige Methode zur Datenauswertung finden

Ist die Erhebung von qualitativen Daten gelungen, müssen diese bestmöglich ausgewertet und verarbeitet werden. Voraussetzung hierfür ist, entsprechende Kompetenzen und Methoden zu beherrschen. Beispiele hierfür sind ein Prozessanalysemanagement, eine Maintenance-Strategie, ein umfangreiches Innovationsmanagement. Und allen vorran: Der Motivationsgeist der Mitarbeiter. Sie sollten die Fähigkeit besitzen, innovative Technologien wie z.B. Big Data, Data Analytics und Machine Learning effizient zum Einsatz zu bringen.

Unverzichtbar für die effiziente Nutzung und den Einsatz modernster Technologien, sind dennoch ein umfangreiches Verständnis und Wissen für Algorithmik und Datenanalyse über welche beispielsweise ein Data Scientist verfügt. Denn die Qualität der Ergebnisse hängt sehr stark von einer gut durchdachten Aggregation der Daten und durch das eventuelle anreichern externer Daten ab (Data Enrichment). Je besser hier die Qualität der gesammelten Daten aus den Erfahrungswerten ist, desto mehr Präzision und Aussagekraft hat die Diagnose.

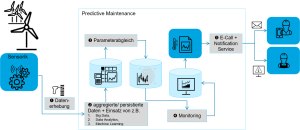

Ein mögliches Szenario zu den genannten Herausforderungen könnte wie folgt aussehen:

- Datenerhebung über Sensoren

- Aggregation, Persistierung und Auswertung im Analyse-Tool mit Ist-, Erfahrungs-/ Bestands- und Soll-Werten (Erfolgt bereits häufig in der Cloud, da viele Cloud-Anbieter hierfür entsprechende Tools anbieten, z.B. MS Power BI oder ThingWorx Analytics)

- Parameterabgleich

- Monitoring: Prüfbericht erstellen

- Bei Auffälligkeiten wie z.B. erhöhter Temperatur: Aktivierung zentrales Meldesystems + Notfallprotokoll versenden

- Je nach Reifegrad des Systems: Diagnosemeldung mit Wartungshinweis auf beispielsweise fällige Schmierintervalle, Aktivierung eines Bestellvorgangs für Verschleißteile oder Optimierung des Wirkungsgrades.

Fazit:

Für eine konstruktive Lösungsfindung ist ein strukturiertes Gegenüberstellen von individuellen Softwarelösungen zur Standardsoftware ein wichtiges Unterfangen, auf dem Weg zum Einsatz von Predictive Maintenance. Ein Wechsel von alt etablierten Unternehmensprozessen ist hier möglicherweise auch eine gangbare Lösung. Bevorzugt werden sollten ganzheitliche Ansätze, bei denen die eingesetzte Softwarelösung in bestehende IT-Landschaft integriert werden kann. Langfristig gesehen erhöht dies den Nutzen, der aus dem Zusammenspiel verschiedenster Experten aus Fach- und Servicebereich erzielt werden kann.

Hier sind Motivierte und unvoreingenommene Mitarbeiter mit genügend Aufgeschlossenheit für Neues und ausreichend Fachwissen gefragt, um diese Herausforderungen zu meistern.

Mehr zu Predictive Maintenance erfahren

Zu Teil 1: Die Wartung von morgen in der Industrie 4.0