KI-basierte Störungserkennung und Wartungsplanung im Einsatz

Wenn eine industrielle Produktionsanlage ungeplant ausfällt, ist der finanzielle Schaden in der Regel groß. Doch Ausfallzeiten lassen sich um bis zu 50 Prozent und Wartungskosten um bis zu 40 Prozent senken.1 Mit Hilfe künstlicher Intelligenz.

Störungen in Anlagen und Maschinen stellen für produzierende Betriebe ein großes Problem dar. Sie treten zwar in aller Regel selten auf, werden dann aber häufig erst erkannt, wenn es zu spät und die Anlage bereits funktionsuntüchtig ist.

Die Folgen sind oft gravierend:

- Ausfälle hemmen den gesamten Produktionsablauf – oft sind wesentlich mehr Komponenten betroffen als nur die ausgefallene Maschine.

- Langwierige und ineffiziente Wartungsprozesse und hohe Extrakosten.

- Unzufriedene Kunden und ein potenzieller Reputationsverlust.

Mittels künstlicher Intelligenz lässt sich das Problem deutlich entschärfen. Mit Maschinen, die eigenständig lernen und erkennen, ob und wann sie gewartet werden müssen. So lässt sich ihre Wartung nicht nur vorausschauend planen und effizienter gestalten. Auch die Ausfallzeiten lassen sich deutlich reduzieren.

Einfaches Prinzip

Jede Maschine und jede Anlage erzeugt, wenn sie läuft, physikalisch messbare Größen: Schwingungen, Druck, Dichte, Wärme … diese Phänomene lassen sich über Sensoren erfassen und mit anderen Messdaten vergleichen. Treten signifikante Veränderungen auf, sind sie meist ein Indiz dafür, dass Kugellager oder Getriebe, Pumpen oder Motoren im wahren Wortsinn nicht mehr rund laufen und gewartet oder repariert werden sollten.

Auf dieser Basis ist mit KI-Methoden eine intelligente Störungserkennung realisierbar. Doch obwohl das wirtschaftliche Potenzial riesig ist, tun sich viele Firmen noch immer schwer damit. Es gilt zunächst, einige Hürden zu überwinden:

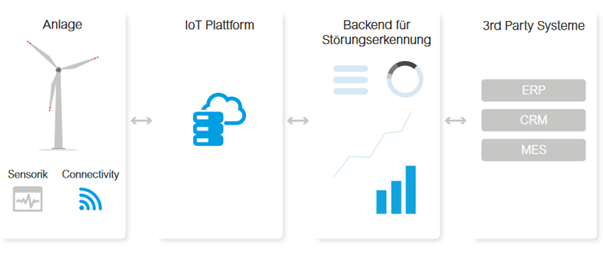

- Die Anlage muss mit Sensoren ausgestattet sein, die entsprechende Daten auslesen.

- Sie muss in der Lage sein, diese Daten an eine IoT Plattform zu übermitteln.

- Die Plattform muss mit großen Datenmengen umgehen können.

- Es müssen passende Daten vorhanden und geeignete Algorithmen implementiert sein, um Störungen zuverlässig vorhersagen zu können.

- Gegebenenfalls müssen Drittsysteme wie ERP oder Fertigungssteuerungssysteme (Manufacturing Execution System, MES) integriert werden, um die Daten zu verknüpfen.

Je mehr Daten verfügbar sind, desto besser lassen sich die Algorithmen trainieren und desto treffsicherer sind die Ergebnisse, die sie liefern.

Die Realisierung solcher Projekte erfordert sowohl finanzielle als auch zeitliche Investitionen, da sie strategisch geplant und umgesetzt werden müssen. Spezialisierte Expert:innen wie Data Scientists bringen das notwendige Know-how mit, um das Projekt erfolgreich umzusetzen.

Aufwand durch Software verringern

Mit dem Einsatz vorgefertigter und wiederverwendbarer Softwarekomponenten, die sich schnell einsetzen und individuell anpassen lassen, kann der Aufwand verringert werden. Aus diesem Grund hat doubleSlash eine Software zur intelligenten Störungserkennung und Wartungsplanung für Industrie- und Infrastrukturanlagen entwickelt, kurz: ISII.

Die Idee dahinter: Erfahrungen, Best Practices und wiederkehrende Anforderungen werden in standardisierte Softwarekomponenten gegossen, die sich einfach auf die jeweiligen Anforderungen abstimmen lassen.

Zu den wiederkehrenden Anforderungen gehören etwa die Versionierung von Daten und Modellen, das Deployment und Monitoring von Modellen sowie die Auswahl und der Einsatz geeigneter Algorithmen. Dazu bringt ISII alle Funktionen mit, die man für den Einsatz im Kundenprojekt braucht.

Konkretes Anwendungsbeispiel aus dem Maschinenbau

Wie sich mit ISII schnell ein Modell für vorausschauende Wartung aufsetzen lässt, zeigt dieses Beispiel: Ein international tätiges Maschinenbau-Unternehmen verfügt weltweit über verschiedene Standorte mit unterschiedlichen Maschinen. Diese Maschinen übermitteln Schwingungsdaten von Motoren und Kugellagern an ein cloudbasiertes Backend. Zugleich will das Unternehmen regelmäßig neue Motor- und Kugellagertypen auf den Markt bringen.

Mit ISII lässt sich mit einem Wizard je Standort und Motor beziehungsweise Kugellagertyp in kurzer Zeit eine lauffähige Lösung erstellen, die potenzielle Schäden mit hoher Genauigkeit bereits im Vorfeld erkennt. Die erzeugten Modelle lassen sich jeweils individuell anpassen.

Die eingesetzten Algorithmen, Daten und Modelle können jeweils versioniert, deployed und überwacht werden. Um ältere Modelle, Algorithmen und Datensätze zu vergleichen oder anzupassen, kann jederzeit darauf zugegriffen werden.

Damit haben Maintenance-Verantwortliche die Chance, den Aufwand für Einführung und Betrieb eines Predictive Maintenance Systems in überschaubaren Grenzen zu halten. Und die KI-basierte Störungserkennung schnell produktiv einzusetzen.

ISII – die Vorteile im Überblick:

- Frühzeitiges Erkennen potenzieller Störungen

- Intelligente, vorausschauende Wartung, noch ehe die Anlage funktionsuntüchtig wird

- Vermeiden langer Downtimes

- Minimieren von Ausfallkosten

- Schneller produktiver Einsatz

- Zugriff auf viele bewährte Methoden und Best Practices zur Störungserkennung

- Schnelle kundenindividuelle Anpassung

- Versionierung von Modellen

Mehr über KI-basierte Störungserkennung erfahren

[1] https://www.mckinsey.com/business-functions/mckinsey-digital/our-insights/the-internet-of-things-the-value-of-digitizing-the-physical-world ^