Wie unterscheidet sich Predictive Maintenance von anderen Wartungsmethoden?

Predictive Maintenance (vorausschauende Wartung) ist eine Kernkomponente der Industrie 4.0 und eine Erweiterung des Condition-Based Maintenance.

Predictive Maintenance – Definition und Abgrenzung

Anhand von Mess- und Produktionsdaten, lässt sich vorhersagen, wann eine Komponente ausfällt und eine Wartung notwendig wird. Im Gegensatz zur Preventive Maintenance stützt sich diese Vorhersage immer auf den tatsächlichen Zustand der Maschine. Messdaten wie Vibrationen, Temperaturen, Druckschwankungen oder Strömungen werden mit Hilfe von Sensoren erfasst und an eine Datenbank weitergeleitet. Hier werden die Daten mittels mathematischen Algorithmen analysiert und verglichen, um eine möglichst präzise Vorausplanung der Wartungen zu erstellen. Das Ziel ist es, die Ausfallzeiten von Maschinen zu minimieren, sowie deren Lebensdauer und Sicherheit zu erhöhen. Des Weiteren lassen sich Ressourcen wie Ersatzteile und Personen besser planen.

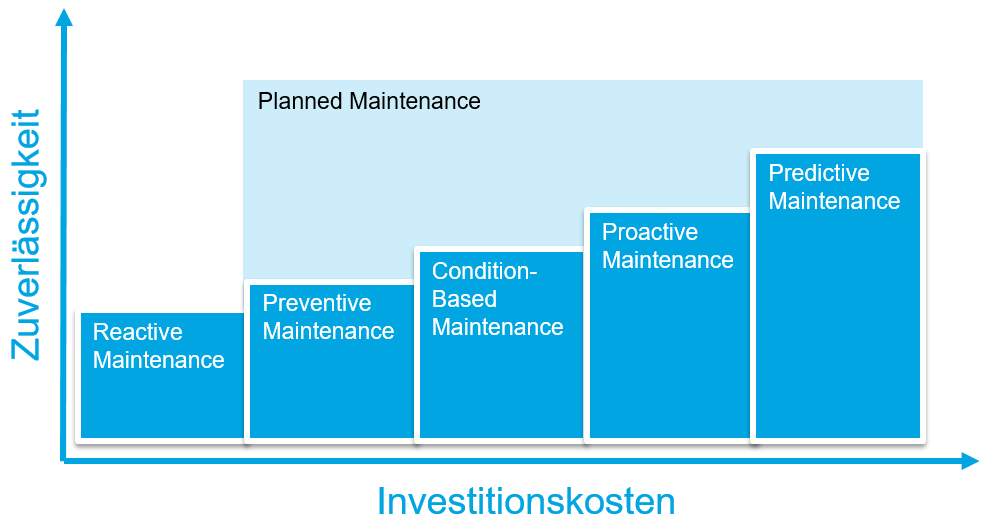

In der Industrie gibt es unterschiedliche Wartungsstrategien, die es voneinander abzugrenzen gilt. Die folgende Grafik zeigt einen Überblick einzelner Wartungsstrategien, gemessen an ihrer Zuverlässigkeit und deren Investitionskosten.

Reactive Maintenance – Wartung bei Ausfall der Maschine

Hierbei handelt es sich um eine der klassischsten Wartungsstrategien. Wartungen werden dann durchgeführt, wenn eine Maschine ausfällt.

Grundsätzlich sollte Reactive Maintenance nur für Maschinen eingesetzt werden, die in der Wartung und im Austausch sehr günstig sind. Das bedeutet auch, dass die Ersatzteile schnell zu beschaffen sind und von jedem ausgetauscht werden können. Aber auch Maschinen, die nicht einfach und kostengünstig erreichbar sind, wie z.B. Satelliten, werden in der Praxis mit dieser Strategie gewartet.

Oft wird hier auch der Begriff Run-to-failure Maintenance verwendet. Einige setzen ihn gleich mit Reactive Maintenance und andere wiederum sehen es als Teil des Planned Maintenance, da im Gegensatz zum Reactive Maintenance bereits Ressourcen vorhanden sind und diese bei einem Ausfall sofort eingesetzt werden können.

Zwar hat man bei dieser Wartungsstrategie die geringsten Einstiegskosten, jedoch kann es beim Ausfall einer Maschine oder einer Komponente zu einer Kostenexplosion kommen, wenn Maschinen für mehrere Tage stillstehen und teure Ersatzteile oder sogar eine neue Maschine angeschafft werden müssen.

Planned Maintenance – geplante Wartungen mit passendem Personal

Planned Maintenance umfasst eine Vielzahl von geplanten Wartungsstrategien. Hierbei geht es vor allem darum, dass die Wartungen geplant sind und von einer kompetenten und geeigneten Servicekraft durchgeführt werden.

Preventive Maintenance – Wartung nach Erfahrungswerten

Wie auch Predictive Maintenance versucht Preventive Maintenance Ausfallzeiten zu vermeiden. Jedoch werden die Wartungen nicht anhand von Messdaten berechnet, sondern nach einem festen Muster oder nach Erfahrungen festgelegt. Das birgt wiederum den Nachteil, dass Komponenten ausgetauscht werden, die eigentlich noch reibungslos funktionieren. Andrerseits wird aber auch nicht erkannt, wenn eine Komponente übermäßig beansprucht wird. So kann es sein, dass ein Teil plötzlich ausfällt und die ganze Maschine erstmal für einen gewissen Zeitraum still steht bis das Ersatzteil eintrifft, da dieses erst kurz vor der nächsten Wartung geliefert werden sollte. Beides verursacht insgesamt höhere Kosten.

Condition-Based Maintenance (CBM) – Zustandsorientierte Wartung anhand von Messdaten

Die Zustandsorientierte Wartung, Condition-Based Maintenance (CBM) verwendet, ähnlich wie die Predictive Maintenance, Messdaten, um den aktuellen Zustand der Maschine zu erfassen. Wenn ein Messwert erhöht ist meldet das CBM diese Störung z.B. durch das Aufleuchten einer Warnleuchte. Das funktioniert ähnlich wie beim Auto, wenn die Motorkontrollleuchte aufleuchtet.

Proactive Maintenance – Gegenmaßnahmen aktiv steuern

Proactive Maintenance konzentriert sich auf potenzielle Hauptursachen von Fehlern und ergreift Gegenmaßnahmen, bevor diese auftreten können. Neben der Zustandskontrolle, gehört auch eine strenge Maschineninspektion durch die Mitarbeiter dazu. Bei der Inspektion von mechanischen Maschinen werden Fehlerursachen wie falsches Schmiermittel, verschmutzte Schmiermittel, falsch durchgeführte Reparaturen oder Bedienungsfehler erkannt und behoben.

Die Corrective Maintenance kommt dann zum Einsatz, wenn es zu einem unvorhergesehenen Ausfall kommt (Reaktive Maintenance) oder eine Wartung bevorsteht (Planned Maintenance). Ziel ist es Fehler, zu erkennen, zu isolieren und zu beheben und somit eine Maschine oder Komponente wieder in einen ordnungsgemäßen Betriebszustand zu versetzen.

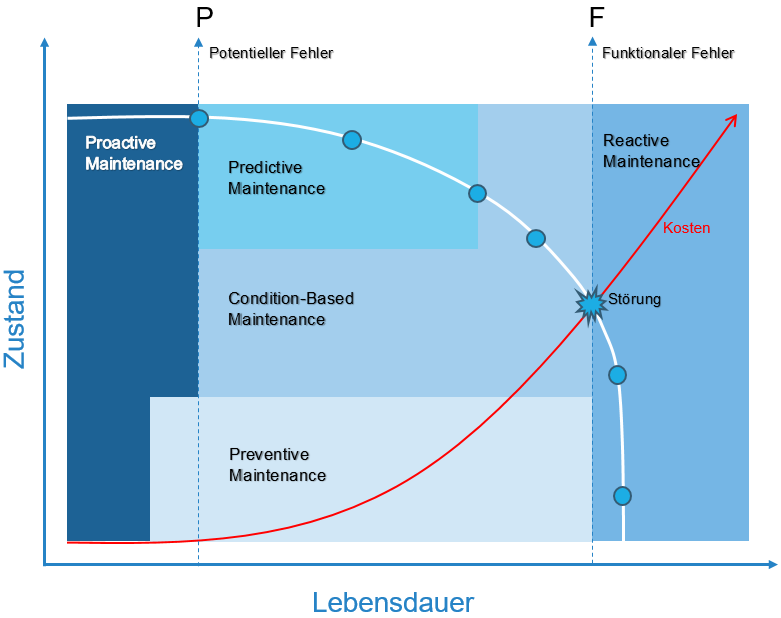

P-F-Kurve – Verschleiß von Maschinen im Vergleich

Mit Hilfe der P-F Kurve (potenzieller Fehler – funktionaler Fehler) lässt sich der Verschleißprozess von Maschinen veranschaulichen.

Auf der vertikalen Achse wird der Zustand der Maschine angegeben und auf der horizontalen deren Lebensdauer. Der Punkt P gibt den ersten potenziellen Fehler an, welcher erkannt wird und Punkt F den tatsächlichen Ausfall der Maschine oder der Komponente. Die Punkte zwischen Punkt P und F signalisieren weitere Fehler. Das Unternehmen hat nun die Möglichkeit, in der Zeit zwischen dem ersten erkannten Fehler und dem eigentlichen Ausfall, das Problem zu beheben. Der zeitliche Abstand zwischen dem Erkennen eines Fehlers und dem Ausfall, kann unterschiedlich lang sein. So kann die Maschine bereits nach wenigen Minuten nach Auftreten des ersten Fehlers ausfallen, oder aber auch erst nach mehreren Wochen. Je länger das Unternehmen wartet die Fehler zu beheben, desto schneller steigen die Kosten. Wie in der Abbildung zu sehen ist, greifen die Wartungsstrategien zu unterschiedlichen Zeitpunkten.

Die verschiedenen Wartungsstrategien im Überblick: Ein Beispiel

Am 02.04.2019 meldet die Strategie Preventive Maintenance, das eine Wartung der Maschine fällig ist, die alle zehn Monate stattfindet. Dieser Wartungsrhythmus wurde anhand von Erfahrungen festgelegt. Während der Wartung wird die Komponente Y ausgetauscht, obwohl diese noch keine Verschleißerscheinungen aufweist und noch mehrere Monate reibungslos funktionieren würde.

Am 15.10.2019 um 10 Uhr meldet die Maschine einen geringen Ölstand und am 20.10.2019 um 09:42 Uhr Vibrationen. Condition-Based Maintenance meldet diese Fehler sofort und ein Mitarbeiter hat die Möglichkeit die Fehler zu überprüfen und gegebenenfalls zu beheben. Der Mitarbeiter hat dazu bis zum eigentlichen Ausfall der Komponente bzw. der Maschine Zeit.

Eine Predictive Maintenance Strategie wiederum sammelt diese Meldungen und berechnet aus den Daten und den Erfahrungswerten eine Vorhersage, welche Komponente wann ausfällt. So kann eine Wartung rechtzeitig und ohne erhöhte Kosten geplant werden.

Am 24.10.2019 kommt es zum Ausfall. Hier reagiert Reactive Maintenance. An diesem Punkt steigen die Kosten exponentiell, da Kosten für Ausfallzeiten, Ersatzteile und Wartungsservice anfallen.

Passt Predictive Maintenance zu Ihrem Anwendungsfall?

Unsere Checkliste hilft dabei, zu bewerten, ob es bei Ihrem konkreten Anwendungsfall Sinn macht, ein Predictive Maintenance Projekt zu starten.

Hier herunterladen

Diese Beiträge könnten Dich auch interessieren:

Best Practices bei der Umsetzung von Predictive Maintenance – Ein Erfahrungsbericht

Predictive Maintenance: Die größten Herausforderungen für Unternehmen

Predictive Maintenance: Die Wartung von Morgen in der Industrie 4.0

Bildquellen:

Bild1: Eigenentwurf

Bild2, 3: Eigenentwurf nach Vorlage von https://production-technology.org/tag/p-f-curve/

Quellen:

https://www.industry-of-things.de/iot-basics-was-ist-predictive-maintenance-a-693842/

https://www.hannovermesse.de/de/news/top-themen/predictive-maintenance/

Hallo,

danke für die gute Übersicht.

Der Begriff Wartung wird jedoch falsch verwendet. Wenn eine Maschine ausfällt, muss sie repariert werden nicht gewartet. :-) Siehe hierzu DIN 31051.